Mit Prozessoptimierung ist in der Regel nicht die Optimierung sondern die Verbesserung gemeint. Somit sind Prozessoptimierung Ziele eigentlich Ziele die Verbesserungen durch ausgewählte und bewährte Methoden herbeiführen sollen.

Während Prozessoptimierung in früherer Zeit meist vom Qualitätsmanagement betrieben wurde, ist dies mittlerweile mehr und mehr die Aufgabe des Industrial Engineerings. Die Prozesse können auf verschiedene Weisen verbessert werden.

Wichtig ist es sich Prozessoptimierung Ziele zu setzen und die jeweiligen Situationen richtig zu analysieren. Nur durch eine strukturierte Vorgehensweise lassen sich die Prozessoptimierung Ziele auch erreichen.

Definition: Was ist Prozessoptimierung?

Die Prozessoptimierung ist ein planmäßiges Bestreben die Effizienz und die Effektivität in Prozessen zu verbessern. Dabei können Methoden zur Ideenfindung, einmalige Methoden oder kontinuierlich eingesetzte Methoden angewendet werden. Bei der Prozessoptimierung handelt es sich um einen fortlaufenden Prozess und es werden auch Ziele erreicht, aber die Optimierung ist nie ganz abgeschlossen.

Mit Prozessoptimierung möchten Verantwortliche meistens die Produktivität erhöhen, die Qualität verbessern oder auch die Durchlaufzeiten verbessern. Aber das sind nur drei von vielen möglichen Verbesserungen. Durch die zunehmende Digitalisierung und Automatisierung nimmt auch dieser Bereich Einfluss auf die Prozesse und sollte daher auch beachtet werden. Es ist zu beobachten, dass diese Bereiche immer mehr verschmelzen.

Die Prozessoptimierung wird im produzierenden Gewerbe auch als ständige Verbesserung verstanden. Daher ist es wichtig die richtigen Prozesse und Standards einzuführen.

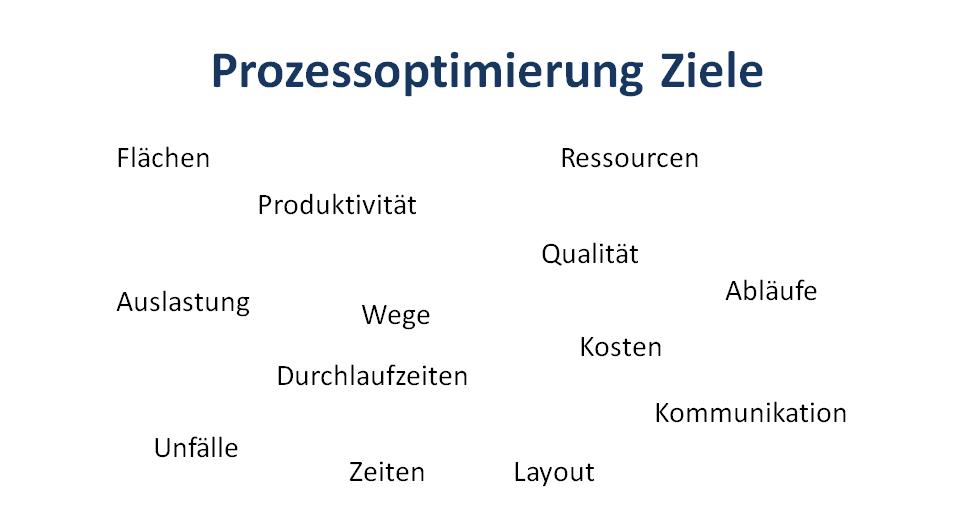

Prozessoptimierung Ziele

Die Ziele in der Prozessoptimierung sind recht unterschiedlich und im Folgenden werden die verschiedenen Ziele kurz erläutert:

- Erhöhung der Produktivität

- Verbesserung der Qualität

- Verkürzung der Durchlaufzeiten

- Reduzierung der Ressourcen

- Verbesserung der Flächen

- Verbesserung der Auslastung

- Verbesserung der Abläufe

- Verkürzung der Wege

- Verbesserung der Kommunikation

- Reduzierung der Unfälle

- Reduzierung der Zeiten

- Senkung der Kosten

- Verbesserung des Layouts

Erhöhung der Produktivität

Die Erhöhung der Produktivität lässt sich auf verschiedene Weise erreichen. Dabei werden technische wie auch organisatorische Mittel eingesetzt, da diese in Kombination sehr viel mehr bewirken als nur eine dieser Richtungen.

Technische Mittel können hier Vorrichtungen, Halterungen oder gar Automatisierung sein. Die technischen Hilfsmittel sollten dabei dem dabei vorgesehenen Rahmen entsprechen. Beispielsweise lohnt die Anschaffung eines vollautomatisierten Schweißroboters nicht wenn nur wenige Teile geschweißt werden sollen.

Aber die Prozessoptimierung mit Automatisierung ist ein wichtiger Faktor der nicht unterschätzt werden sollte. Eine mögliche Methode um die Abläufe am Arbeitsplatz zu verbessern und damit die Produktivität zu steigern ist die 5S-Methode.

Verbesserung der Qualität

Eines der wichtigsten Prozessoptimierung Ziele ist eine gute Qualität: Qualität hat schon immer eine Rolle gespielt und gerade in einem Hochlohnland ist der Faktor Qualität wahrscheinlich der der den Unterschied macht.

Die Qualität wird mit Mess- und Prüfmitteln festgestellt, aber Qualität entsteht viel früher und dafür muss ein entsprechender Rahmen erstellt werden. Ein möglicher Rahmen der die Qualität sicherstellt könnte die Methode Six-Sigma sein.

Neben Six-Sigma sind auch andere statistische Verfahren und Methoden bei der Qualitätsverbesserung sehr verbreitet.

Verkürzung der Durchlaufzeiten

Die Verbesserung der Durchlaufzeiten wird mit verschiedenen Methoden erreicht. Eine der wichtigsten Methoden ist das Wertstrom-Design.

Bei dieser Methode wird der sogenannte Wertstrom ermittelt. Hierbei werden der Material- und der Informationsfluss analysiert.

Diese Methode hat auch einen Einfluss auf die Bestände, Qualität und die Liefertreue. Weitere Prozessoptimierung Ziele folgen hier.

Reduzierung der Ressourcen

Die Reduzierung der eingesetzten Ressourcen und die Vermeidung der Verschwendung sind auch weiterhin sehr wichtige Themen. Eine Philosophie oder System das sich sehr bewährt und von allen stark kompetitiven Branchen akzeptiert wurde ist die Lean Production.

Die Lean Production wurde in den USA entwickelt, stammt aber ursprünglich aus Japan und wurde dort als Toyota-Produktionssystem bezeichnet. Die Lean Production ist somit mit dem Toyota-Produktionssystem gleichzusetzen.

Dieses System bietet mehr als nur die Vermeidung von Verschwendungen.

Verbesserung der Flächen

Die Layoutplanung ist ein wichtiger Bestandteil der Fabrikplanung. Das Layout wird in der Regel mit einem CAD-System dargestellt. Die Verkleinerung der Flächen und die Anordnung der Abteilungen zueinander werden mit speziellen Methoden geplant.

Eine sehr gute Methode ist das Dreiecksverfahren nach Schmigalla. Mit dieser Methode lassen sich die Abteilungen optimal zueinander ausrichten, wichtig ist dabei der Materialfluss zwischen den jeweiligen Abteilungen.

Verbesserung der Auslastung

Die Auslastung an den Maschinen lässt sich auf verschiedene Weise verbessern. Eine sehr effiziente Lösung ist die Reduzierung der Rüstzeiten. Dies ist eines der Prozessoptimierung Ziele die aus der Lean Production stammen.

Verbesserung der Abläufe

Um die Abläufe verbessern zu können muss man sie vorher analysieren, dazu gibt es eine Reihe von Methoden die in dem jeweiligen Fall eingesetzt werden können. Prozessoptimierung Ziele sind sehr vielfältig und auch die dazu gehörenden Methoden.

Verkürzung der Wege

Die Verkürzung der Wege kann auf ein Arbeitssystem oder auf den ganzen Betrieb bezogen werden. Die Verkürzung der Wege in einem Arbeitssystem kann mit dem Spaghetti Diagramm erreicht werden.

Auf den ganzen Betrieb kann diese Methode nicht angewendet werden. Durch die Layoutplanung mit dem Dreiecksverfahren nach Schmigalla werden gleichzeitig auch die Wege verbessert.

Wenn weniger Material im Betrieb transportiert werden muss dann sind die Wege die gelaufen werden auch insgesamt weniger.

Verbesserung der Kommunikation

Für alles Mögliche wird mittlerweile die Informationstechnik eingesetzt, warum also nicht auch für die Kommunikation? Ja, auch da spielt die Informationstechnik bereits eine wichtige Rolle. E-Mail und Co sind aus den Betrieben gar nicht mehr herauszudenken.

Aber die Kommunikation findet auch in anderen Bereichen statt und da ist es manchmal schwieriger sich klar zu verständigen. In der Produktion machen visuelle Prüfpläne sehr oft Sinn, da hier die Kommunikation oft zu kurz kommt oder auf Grund von Zeitmangel oder Lärm kaum möglich ist.

Visuelle Prüfpläne sind nur eine mögliche Lösung zur Verbesserung der Kommunikation.

Reduzierung der Unfälle

Eine grundlegende Methode zur Reduzierung von Unfällen ist die 5S-Methode. Diese Methode schafft Ordnung und Sauberkeit und ist die erste Stufe für nachfolgende Prozessoptimierungen. Auch visuelle Markierungen und ähnliches tragen zur Verhütung von Unfällen bei.

Reduzierung der Zeiten ist nur eines der Prozessoptimierung Ziele

Das Thema Zeit ist seit Beginn der Massenproduktion ein wichtiges Forschungsgebiet und auch als Kostenfaktor erkannt worden. Es gibt verschiedene Möglichkeiten Zeit zu verschwenden und oft ist es den betroffenen gar nicht mal bewusst.

In den produzierenden Betrieben sind es häufig Warte- und Liegezeiten die zu Verzögerungen der Prozesse führen. Hier kann mit dem Wertstrom-Design sehr viel verbessert werden. Aber auch bei Montagearbeiten kommt es unweigerlich zu Verschwendungen wenn die Arbeitsweise nicht analysiert und klar beschrieben ist.

Hier hat sich Methods-Time-Measurement (MTM) bewährt.

Senkung der Kosten

Die genannten Methoden helfen die Kosten zu senken und deshalb gibt es keine spezielle Methode die alleine die Kosten senkt. Meistens ist es so, dass viele Methoden eingesetzt werden um die Kosten im Betrieb in den Griff zu kriegen.

Keine Methode alleine ist in der Lage alles in einem Unternehmen zu verbessern. Es sind immer mehrere Methoden die entweder kombiniert eingesetzt werden oder eine einzelne wenn es um einen isolierten Bereich geht.

Zwischenfazit:

Zur Erreichung eines Ziels ist es wichtig die Ausgangslage richtig zu analysieren und die geeigneten Maßnahmen mit den richtigen Methoden zu ergreifen.

Keine Methode alleine führt zum Ziel und bei der Anwendung der Methoden sollte man wissen wie sie funktionieren und was man damit erreichen kann. Nur bei genauer Kenntnis der Methoden und ihres Potentials können sie richtig eingesetzt werden.

Es kommt leider oft vor, dass die Methoden nicht richtig verstanden werden. Das eigentlich Fatale folgt aber erst später, da dann auch noch außer Acht gelassen wird wie die Methoden funktionieren. Denn viele Methoden erreichen ihr volles Potential erst in Kombination mit anderen Methoden.

Eine einzelne Methode anzuwenden ohne diese Zusammenhänge zu verstehen führt zwangsläufig zum Scheitern der Anstrengungen. Da kann man auch nichts machen, das ist genauso effektiv und sogar günstiger. Erfolg stellt sich dann ein wenn das Wissen von Experten richtig angewendet wird und die Prozessoptimierungs Ziele richtig definiert werden.

Prozessoptimierung Methoden

Prozessoptimierung Methoden können Unternehmen helfen sich gegenüber den Mitbewerbern zu behaupten. Dazu ist es notwendig die eigenen Prozesse zu optimieren und weiterzuentwickeln.

Prozesse können mit bestimmten Prozessoptimierung Methoden analysiert und verbessert werden. Um aber auch mittelfristig erfolgreich zu sein muss eine entsprechende Unternehmenskultur aufgebaut werden. Für den Einstieg sind Methoden zur Ideenfindung gut geeignet um Ideen zu sammeln und zu entwickeln.

Häufig fehlt es an ausreichend vielen Ideen und dazu sind Kreativitätstechniken sehr gut geeignet um hier möglichst viele Ansätze zu finden. Weiterhin können Ideen auch mit analytischen Methoden gefunden oder auch geprüft werden.

Neben diesen Methoden gibt es eine Reihe von tiefgreifenden, mehrstufigen und mittelfristig angelegten Systemen die nachhaltig zur Weiterentwicklung des Unternehmens und zur Prozessoptimierung beitragen.

Ideenfindung

Es gibt verschiedene Prozessoptimierung Methoden zur Analyse von Prozessen und zur Ideenfindung. Ideen können mit Kreativitätstechniken entwickelt und mit weiteren Analyse-Methoden konkretisiert werden. Bei der großen Anzahl der Kreativitätstechniken gibt es einige die sich besonders dafür eignen Ideen zu produzieren.

Kreativitätstechniken

- Brainstorming

- 635-Methode

- Mind-Map

Brainstorming

Mit der Brainstorming Methode sollen möglichst viele Ideen erzeugt werden, ohne dabei darauf zu achten ob die Ideen realistisch oder durchführbar sind. Das Ziel ist es möglichst viele Ideen zu finden.

Durchführung: Das Brainstorming wird durch einen Moderator gelenkt und begleitet. Die Teilnehmer nennen Ideen und diese werden dann notiert. Dabei kann sich jeder Teilnehmer von eine anderen Idee inspirieren lassen und genannte Ideen kombinieren oder etwas ganz neues bilden. In der ersten Phase dieser Methode werden die Ideen kritiklos gesammelt und es wird noch keine Wertung vorgenommen.

Wichtig ist, dass die Ideen frei geäußert werden auch wenn die genannten Ideen völlig unrealistisch sind. Der Vorteil ist, dass auf diese Weise viele Ideen zustande kommen und auch Bereiche berührt werden die durch analytische Methoden niemals erreicht würden. In der zweiten Phase können die Ergebnisse sortiert und auch innerhalb der Gruppe oder von einer anderen Gruppe bewertet werden.

635-Methode

Die 635 Methode ist leicht erklärt, 635 steht für 6 Teilnehmer, 3 Ideen und 5-mal weiterreichen. Die sechs Teilnehmer notieren auf ihrem Zettel drei Ideen und reichen diesen danach weiter. Auf dem nächsten Zettel werden wieder drei Ideen notiert und wieder weitergereicht. Insgesamt werden die Zettel fünfmal weitergereicht. Auf diese Weise werden in kurzer Zeit viele Ideen produziert und gelangen ohne Kritik auf den Zettel, dabei kann man sich von den bisherigen Ideen auf dem Zettel inspirieren lassen. Die Methode ist etwas starr im Ablauf und die Anzahl der Ideen können im ungünstigsten Fall sehr gering ausfallen.

Mind-Map

Ein Mind-Map ist eine strukturierte visuelle Darstellung eines Themengebietes. Der Einsatz von Mind-Maps ist sehr vielseitig, so ist es als Ideensammlung genauso geeignet wie als Übersicht zu einem Thema oder zur Präsentation eines Themas. Mit einem Mind-Map wird eine vernetzte Struktur zu einem Thema erstellt. Ein Mind-Map kann auch zur strukturierten Darstellung der Ergebnisse eines Brainstormings oder bei einer Recherche zu einem Thema genutzt werden.

Analytische Methoden

- Morphologischer Kasten

- Ishikawa-Diagramm

- FMEA

Morphologischer Kasten

Der Morphologische Kasten ist eine strukturierte Matrix mit Attributen und Ausprägungen. In die erste Spalte werden die Attribute und in die Spalten rechts daneben die verschiedenen Ausprägungen aufgeschrieben. Die Kombination der verschiedenen Ausprägungen führen auf diese Weise zu unterschiedlichen Lösungen.

Die Lösungen werden farbig markiert, dabei wird die erste Ausprägung mit einem Stift markiert und von dort eine Linie zur nächsten Ausprägung eines Attributs gezogen. Dann wird eine weitere Linie zur darauf folgenden Ausprägung gezogen bis alle Ausprägungen ausgewählt wurden. Um weitere Lösungen zu entwickeln wird jeweils eine Ausprägung eines Attributs mit anderen Ausprägungen der anderen Attribute verbunden. Auf diese Weise werden die verschiedenen Lösungen markiert.

Ishikawa-Diagramm

Das Ishikawa-Diagramm hat auch eine andere Bezeichnung, die ist Ursache-Wirkungs-Diagramm. Und diese Bezeichnung beschreibt im Grunde die ganze Struktur dieser Methode. Bei dieser Methode wird die Wirkung bzw. das Ziel oder Problem auf die rechte Seite eines Blattes geschrieben. Auf dieses Ziel oder Problem zeigt ein waagerechter Pfeil. Dieser Pfeil befindet sich links vom Ziel und auf diesen Pfeil zeigen andere Pfeile die die einzelnen Ursachen darstellen.

Die Ursachen bzw. Einflussgrößen können zum Beispiel folgende sein: Mensch, Maschine, Material, Management, Messung, Methode, Money. Diese stellen die Hauptursachen dar und die Nebenursachen werden als kleine Pfeile dargestellt und zeigen auf die Hauptursachen.

FMEA

Die Abkürzung FMEA steht für Fehlermöglichkeits- und -einflussanalyse. Bei dieser Methode werden die Fehlermöglichkeiten aufgelistet. In einer Tabelle werden die möglichen Fehler, die Fehlerarten, Fehlerursachen, Vermeidungsmaßnahmen, Entdeckungsmaßnahmen und die RPZ aufgeführt.

Die RPZ ist die Risiko-Prioritätszahl und dadurch sollen die Risiken eine Rangfolge bekommen. Die RPZ wird in einer Rechnung durch die Multiplikation der Bewertungszahlen ermittelt. Die Bewertungszahlen werden mit B, A und E abgekürzt. Das B steht für Bedeutung, A für Auftretenswahrscheinlichkeit und E für Entdeckungswahrscheinlichkeit.

Methoden von 5S bis TQM

5S-Methode

Die 5S-Methode ist aus dem Bereich der Arbeitsgestaltung und stellt den ersten Schritt der Prozessoptimierung dar. Die 5S stehen für Seiri, Seiton, Seiso, Seiketsu, Shitsuke und Shukan. Auf Deutsch: Sortieren, Ordnen, Säubern, Sauberkeit als Standard und Erhalten. Diese 5S werden nacheinander als Schritte ausgeführt. Das Ziel ist Ordnung und Sauberkeit am Arbeitsplatz zu erreichen als Grundlage für weitere Optimierungsmaßnahmen.

KVP

Die Abkürzung KVP steht für Kontinuierlicher Verbesserungsprozess. Es gibt zwei grundsätzliche Vorgehensweisen Verbesserungen umzusetzen. Der eine ist der kontinuierliche Verbesserungsprozess, bei dem mit kleinen Verbesserungen langsam aber stetig das Ziel verfolgt wird und zum anderen die Innovation, die viel Aufwand und Zeit benötigt um sie zu entwickeln.

Der Vorteil von KVP ist, dass durch viele kleine günstige Verbesserungen die Ziele erreicht werden können. Es gibt stetige kleine Verbesserungen die dazu beitragen, dass sich die Prozesse verbessern. Der große Vorteil der Innovation ist, dass mit einem einzigen Sprung sehr viel erreicht wird. Jedoch ist nachteilig, dass hierzu eine große Anstrengung, viel Zeit und meistens auch viel Geld benötigt wird. Die Kombination dieser beiden Strategien führt sehr sicher zu nachhaltigen Verbessrungen.

Six Sigma

Eines der beliebtesten Systeme, das in der Automobilindustrie und auch in anderen Industriezweigen erfolgreich eingesetzt wird, ist Six Sigma. Der Ausdruck Six Sigma beschreibt ein statistisches Qualitätsziel und wird deshalb bevorzugt im Qualitätsmanagement angewendet. Dieses System bietet aber noch viel mehr und so wird es auch als Managementsystem eingesetzt um Prozessverbesserungen voranzutreiben.

Sehr beliebt ist der „DMAIC“-Zyklus, im Einzelnen bedeutet die Abkürzung: Define=Definieren, Measure=Messen, Analyze=Analysieren, Improve=Verbessern und Control=Steuern. Der DMAIC-Zyklus ist eine standardisierte Vorgehensweise um Prozessoptimierungen zielgerichtet und kontrolliert abarbeiten und erreichen zu können.

Kaizen

Das nächste System ist das Kaizen, “Kai” bedeutet Veränderung und “Zen” zum Besseren. Das Kaizen wird häufig mit KVP gleichgesetzt oder damit verwechselt. Aber in Kaizen steckt viel mehr, denn dieses System ist so stark ausgearbeitet, dass man mit diesem alleine schon ganze Bücher füllen könnte. Vom Prinzip ist Kaizen und KVP schon sehr ähnlich, jedoch ist Kaizen viel klarer definiert und dazu noch sehr praktisch aufgebaut.

Im Kaizen werden Ansätze beschrieben wie und wo Optimierungen durchzuführen sind. Kaizen beginnt bei den Grundlagen und im Kleinen und geht dann über die Grenzen des untersuchten Systems hinaus. Deshalb beginnt Kaizen bei der kleinsten Einheit, dem Arbeitsplatz, geht dann auf andere Unternehmensbereiche über und schafft sogar Verbindungen zu anderen Einheiten.

Lean Production – Lean Management

Das nächste System wurde bei japanischen Unternehmen beobachtet und in den USA zu einem beschreibenden Konzept niedergeschrieben bzw. weiterentwickelt. Worum geht es eigentlich bei der Lean Production?

Die Lean Production oder auch Management bezeichnet eine ganz neue Arbeits-, Denkweise und Philosophie die vor allem im produzierenden Bereich aber auch bei Dienstleistungen zur Reduzierung oder auch schon dem Aufkommen von Verschwendung eingesetzt wird.

Die Lean Production ist dem Kaizen sehr nahe und beide versuchen die Verschwendungen zu vermeiden. Das Ziel ist es alle Arten von Verschwendungen zu vermeiden, ob es nun Wartezeiten, Arbeitsschritte oder Ressourcen sind auf die besonders geachtet wird.

Total Quality Management

Ein weiteres System ist das „Total Quality Management”, das sich sehr bewährt hat. Bei diesem System haben die Japaner und die Amerikaner quasi zusammengearbeitet. Als die Japaner ihre Fertigungsstätten optimiert haben, haben sie auch Ideen von anderen Forschern aufgegriffen und in diesem Fall war es das Total Quality Management.

Die Japaner haben schnell begriffen welches Potential sich hinter diesem System verbirgt. Während die Amerikaner diesem Management Ansatz keine Beachtung mehr schenkten haben die Japaner dieses nicht nur aufgenommen sondern sogar weiterentwickelt.

Business-Process-Reengineering

Dieser Ansatz fordert eine komplette, ja sogar radikale Geschäftsprozessneugestaltung. Ziel ist es die entscheidenden Geschäftsprozesse auf die Kunden auszurichten und die Konzentration auf die eigenen Kernkompetenzen. Dies kann dann auch bedeuten, dass man sich von einigen Geschäftszweigen trennt oder auslagert.

Gerade bei älteren oder ehemals kleineren Unternehmen die sich im Laufe der Zeit wenig verändert haben, ist es häufig notwendig sich an die aktuellen technologischen oder gesellschaftlichen Veränderungen anzupassen. Hier macht eine umfassende Analyse der Geschäftsprozesse sicherlich Sinn und sollte vor der Einführung neuer Technologien oder Software immer durchgeführt werden.

Zwischenfazit:

Es gibt verschiedene Methoden, Systeme und Philosophien die im Bereich der Prozessoptimierung verwendet werden. Welche die Richtige Methode ist muss von Fall zu Fall geprüft werden. Es wurden im Laufe der Zeit so viele Methoden entwickelt und auch sehr viele haben sich bewährt, sodass es leicht ist eine passende Methode zu finden. Jedoch sollte die Auswahl nicht nur von monetären Überlegungen bestimmt werden, wichtig ist am Ende was herauskommt.